弓ヶ浜水産の本社工場稼働 養殖から加工までの一貫体制構築

ニッスイのグループ会社・弓ヶ浜水産株式会社(鳥取県境港市)は、「境港サーモン」と名付けた銀ザケの養殖事業を行っています。2015(平成27)年4月15日には新たな加工施設となる本社工場が稼働を始め、養殖から加工までを一貫管理する「境港サーモン」の生産体制が構築されました。

鳥取県境港で銀ザケの養殖環境を整備

弓ヶ浜水産による銀ザケの養殖は、孵化(ふか)場で受精卵を孵化することから始まります。孵った稚魚は県内外にある淡水養殖場に移し、約1年間かけて育成します。11月末から12月初旬に、200~300グラムに育った銀ザケを、今度は境港市に面した美保湾の沖合3キロの海面養殖場に移して1~3キロに育て、翌年3~6月上旬に水揚 げし、加工・出荷します。

孵化場、淡水養殖場、海面養殖場、加工工場はいずれも鳥取県内および近県にあり、孵化から加工までのすべての工程を弓ヶ浜水産が一貫管理しています。

ニッスイの国内のサケ・マス養殖事業は、1980(昭和55)年代後半から、宮城県の女川など三陸地域を拠点に銀ザケの養殖を行ってきました。しかし、2011(平成23)年3月の東日本大震災によって、養殖施設、加工工場ともに再建を断念せざるを得ないほどの壊滅的な被害を受けました。

すぐに銀ザケ養殖の候補地探しに取りかかり、鳥取県からの招しょうへい聘もあって、新たな養殖地として選定したのがニッスイ境港工場やニッスイグループの共和水産株式会社がある境港市でした。

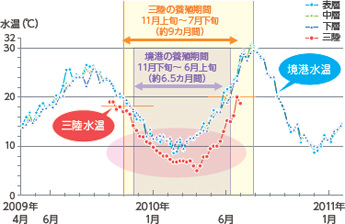

境港市に面する美保湾は、三陸より海水温が高く、銀ザケを養殖する冬から春にかけての水温が、魚の成長を促すのに最適な10~16℃で推移し、養殖に適した海域でした。また、県内にそびえる名峰・大山の麓は、湧き出る豊富な伏流水の水温が、年間を通じて14~15℃と安定しており、銀ザケの孵化場、淡水養殖場を設置するのにも最適な地域でした。

2011(平成23)年8月には、境港市での銀ザケ養殖のフィージビリティ・スタディ(実現可能性調査)に着手しました。しかし、日本海にある美保湾は潮流が速く、冬は強い風が吹き荒波が立ちます。三陸とは環境が異なるため、試行錯誤を繰り返し、さまざまな改良が必要となりました。

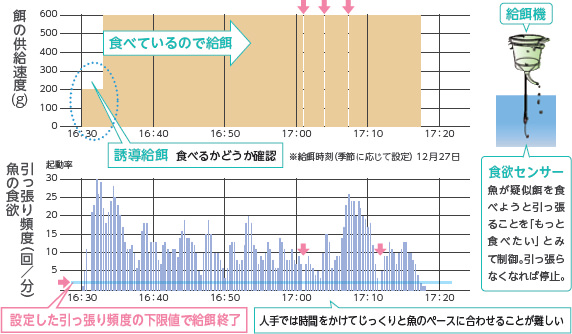

給餌では独自の自動給餌システム「ニッスイAqualingual」(特許第5324997号)を開発しました。生け簀内に設置した食欲センサーや水中カメラ、溶存酸素・水温センサーから情報や画像をインターネット上で確認でき、パソコンやスマートフォンなどでリアルタイムにチェックできる自動給餌と自発摂餌給餌を組み合わせたシステムです。これにより適量で無駄のない給餌管理ができるようになり、すくすくと魚が育ち、環境面でも汚染を抑えることができます。3日分の餌を蓄え、荒波で船を出せない日でも給餌できるようになり、スタッフの安全確保にも役立っています。

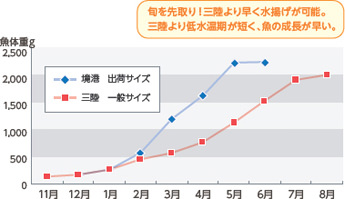

日本海の速い潮流、荒波という環境で育った銀ザケは運動量が多く、脂が適度に乗り、身が締まっています。また、三陸より低水温期が短いため、餌の食いつきが良く、成長が早いため、三陸では4月下旬から出荷していたのが、約1カ月早い3月下旬には本格出荷できるようになりました。

境港水温(夢みなとタワー)

新型生け簀(マリンサークル生け簀)に改良給餌機・防鳥ネット

本社工場稼働で一貫工程を構築、生食用出荷が本格化

弓ヶ浜水産の社名の「弓ヶ浜」は、美保湾に面する地名に由来します。2014(平成26)年9月5日に着工した本社工場は美保湾に面する境港市竹内団地内にあり、2015(平成27)年3月23日に竣工。4月1日に本社機能を移転し、同15日から工場を稼働させました。

主力商品である「境港サーモン」は高品質で刺身など生食に適しています。一般に銀ザケは身が柔らかく刺身に向かないといわれますが、「境港サーモン」は破断強度が他社製の銀ザケの約2倍あり、身がしっかりしていて歯ごたえが十分。刺身で食べておいしいと高い評価を得ています。

ニッスイでは、生食用の消費期限を、実際に保存できる日数の70%とする厳格な社内基準を設けています。その上で消費期限は「製造日+7日」を目標にしており、実際の保存日数は10日とすることを課しています。それを実現するには、水揚げ方法から、締め方、冷却方法、加工処理時間、さらに工場内外の衛生管理などの高度化と向上が必須です。弓ヶ浜水産の本社工場は生食用に加工するための最先端の設備を備え、厳しい社内基準をクリアするために、さまざまな技術開発と工夫を施しています。

本社工場内は原料処理場、生食加工室、包装室、梱包室に区分けされています。「境港サーモン」の加工ラインは生食用フィレと冷凍ドレスの2ラインで、1日当たり最大2万尾(約40トン)の銀ザケの処理が可能です。3~6月の銀ザケの水揚げ期間で約2,000トンまで処理できます。

「境港サーモン」の生食用加工は、夜明けとともに始まります。海上の出荷用生け簀から生きた銀ザケを工場敷地内の水揚げ場まで、フィッシュポンプで海水とともにダイレクトに送ります。水揚げ後直ちに1尾ずつ活締(かつじ)めし、脱血させ、生臭さをなくします。この活締めは三陸で培ったノウハウで、活締めするかしないかで品質に大きな差が出ます。また、フィッシュポンプを使うことで、従来の水揚げ方法よりも魚にかかるストレスを減らすことができ、より元気な状態で活締めできるようになりました。

本社工場での生食フィレ出荷工程

原料処理

状態を目視でチェックしながら鱗(うろこ)取り機に入れ脱鱗。ヘッドカッターに乗せて頭を落とし、カッターマシン(開腹内臓除去機)で腹部を切り、内臓を除去、メフン(腎臓)をブラシで掻き出します。その後、エア式カッターでヒレを取り、魚体の内外を水で洗浄して、カッターで尾ビレを落としたら、コンベヤーに乗せてフィレマシンに送り、原魚を3枚におろします。回転する台座の上に乗せられた原魚は、上下左右4枚の刃で中骨部分を残して切り込みを入れられ、中骨と肉が切り離されます。

生食加工室

フィレの身色、肉質を目視で確認します。骨などの異物が付着していた場合は取り除きます。

包装室

深絞り包装機にて脱気包装します。脱気包装されたフィレは金属検出器を通して金属類の混入がないかチェックされます。

梱包室

発泡スチロール箱に箱詰めし、重量を量ってそのデータを印字。箱の中に定量の氷を入れ、蓋をします。箱に届け先シールを貼り、届け先と重量をスキャンして、データを集計します。

銀ザケは活締め後、サイズ別に選別して、海水氷を詰め込んだコンテナ容器に投入し、1時間以上冷却して工場内に搬入されます。冷却時に出た血水は分離し、排水処理施設に送られます。

工場内は可能な限りオートメーション化を進め、省人化を図っています。搬入された銀ザケは、原料処理室で鱗取り、頭取り、内臓除去、ヒレ取り、洗浄の後、尾ビレを落としフィレマシンで3枚におろします。おろされたフィレは、生食加工室に送られ、身色、肉質を目視で確認、深絞り包装機にて脱気包装します。パッキングされたフィレは金属検出器でチェック後、箱詰めし、トラックに積み込まれて全国に出荷されていきます。

銀ザケを加工場に搬入してから箱詰めまで、最短10分を切る速さで処理が行われます。このスピードが生食需要に応える、「境港サーモン」の鮮度を約束しています。